一、机器的用途:

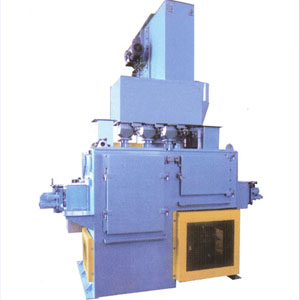

该机是利用高速回转的叶轮,将弹丸抛向滚筒内连续翻转的工件上,达到清理的目的。它适合用于各行业中的小型铸件、锻件、冲压件、齿轮、弹簧等件的清砂、除锈、去除氧化皮和表面强化,特别适用于怕碰撞的零件的清理及强化。

(注:本机不能清理高温件、带有飞边毛刺件,否则将损伤履带。)

本机是综合国内外技术,设计开发的新产品,是一种清理效果好、结构紧凑、噪声小、成套性好的清理设备,具有以下特点:

1、该机采用了电机直牵式高效抛丸器,具有抛丸效率高,使用寿命长、结构简单等特点;

2、采用风选型分离器,具有良好的分离效果和较高的生产率,提高了抛丸器叶片寿命;

3、采用袋式除尘器,粉尘排放浓度低于国家的标准,改善了工人的劳动环境;

4、采用耐磨橡胶履带,减少了对工件的碰撞、损伤现象,降低了机器的噪声;

5、工件清理完毕后,可自动卸料,降低了工人的劳动强度。

二、主要结构及工作原理:

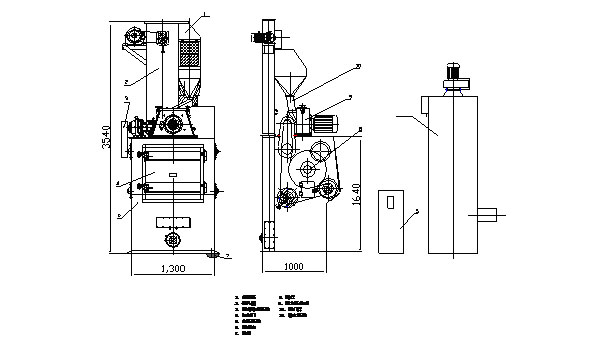

本机是一种小型的清理设备,主要由清理室、抛丸器总成、提升机、分离器、电气系统等部分组成。见图一(表一注明了各部分序号对应的名称)

工作原理:在清理室中加入规定数量的工件,机器启动后,工件被滚筒带动,开始翻转,同时抛丸器高速抛出的弹丸形成流丸束,均匀地打击在工件表面上,从而达到清理、强化的目的。抛出的弹丸及砂粒经橡胶履带上的小孔,流入提升机内,由提升机提升到分离器中进行分离。粉尘由风机吸送到除尘器中过滤,清洁空气排入大气中,布袋上的灰尘经机械振打落入除尘器底部的集尘箱中,用户可定期清除,废砂由废料管流出,用户可回用。丸砂混合物由回用管收回进入室体,待分离器分离后再回用,干净的弹丸由电磁供丸闸门进入抛丸器抛打工件。

三、主要技术规格:

1、履带端盘直径--------------------------φ650mm

2、履带端盘转速--------------------------3.6r/min

3、被清理工件最大单件重量-----------10kg

4、滚筒最大载重量(易翻滚件)-----200kg

5、生产率-----------------------------------600~1200kg/h(灰铸件)

6、抛丸器:

转速---------------------------2930r/min

叶轮直径---------------------φ340mm

抛丸量------------------------120kg/min

抛丸器功率------------------7.5kW

7、除尘器风量----------------------------2200m3/h

8、总装机容量----------------------------12.67kW

9、机器外形尺寸(L×W×H)------1500mm×1880mm×3940mm

(注:其中生产率与工件的复杂程度和表面积有关,一般每分钟清理零件表面积≤0.25m2)

(弹丸直径0.8-1.2mm)

表一:

序号 | 名 称 | 序号 | 名 称 | 序号 | 名 称 |

1 | 分离器 | 6 | 清理室 | 11 | 除尘系统 |

2 | 提升机 | 7 | 地基 | ||

3 | 履带传动系统 | 8 | 端 盘 | ||

4 | 加料门 | 9 | 抛丸器总成 | ||

5 | 电器系统 | 10 | 闸门管 |

四、机器的安装及调整

(一)、机器的安装:

1、基础施工按基础图所示,用户根据当地土质配置混凝土,用水平仪检查平面纵横水平后,即可进行安装,并将各地脚螺栓紧固;

2、本机出厂前已将清理室、抛丸器等部分组装成一体,整机安装时按图一所示,将序号2提升机与清理室上的提升机用螺栓紧固。斗式提升机安装时,应注意调整上端主动皮带轮轴承座,使之保持水平,以免皮带跑偏。然后将序号1分离器与提升机上部用螺栓紧固;

3、将供丸闸(序号10)安装在分离器上,按除尘系统图连接所有的管路,分离后的废料用户可自备废料桶处理;

4、分离器的安装图见图三。分离器正常工作时,弹丸流幕不应有 缺口,如果不能形成满幕帘,应调整序号1重锤直至形成满幕

帘。如果丸砂分离效果不好,可调整分离级板(序号2、序号3),以得到良好的分离效果,弹丸过筛后的大块物料,应定期清除;

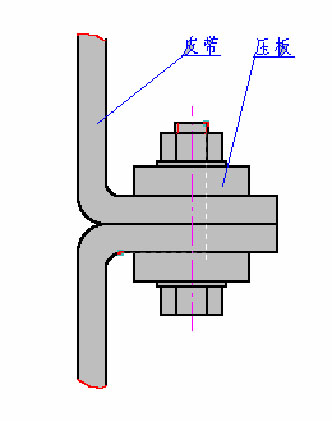

5、提升机皮带由用户配孔联接,联接形式如上图:

(二)、空运转调试

1、试验运转前必须先熟悉使用说明书中的有关规定,对该设备的

2、结构、性能做全面的了解;

3、开机前必须先检查各紧固件是否有松动现象,及机器的润滑情况是否合乎要求;

4、该机要求装配正确,开机前应对各部件、电机等进行单动试验。各电机旋向应正确,履带、提升机皮带应松紧适中,无跑偏现象;

5、应检查各电机的空载电流、轴承温升、减速器、抛丸器是否动转正常,发现问题应及时查明原因,进行调整;

6、单动设备没有问题后,可依次启动除尘器、提升机、滚筒正转、抛丸器进行空运转试验,空运转时间为一小时。

五、机器的操作及注意事项

(一)、机器的操作:

1、 凡是本机操作人员必须对本说明书以及本机的工作原理性能及操作方法、润滑等方面有全面的了解,方能进行操作。

2、将弹丸(250kg)陆续加入滚筒内,然后放入工件,关闭加料门,准备开车。

3、 合上总电源开关,将钥匙开关旋至通的位置,接通电源。

4、 按“风机开”按钮,风机开。

5、 按“提升机开”按钮,提升机开。

6、 按“抛丸器开”按钮,抛丸器开。

7、 按“供丸闸开”按钮,供丸闸开,清理开始。

8、 按“滚筒正转”按钮,滚筒正转开始。

9、 清理时间到,抛丸器、供丸闸自动关闭。

10、 按“供丸闸停”按钮,供丸闸停。

11、按“抛丸器停”按钮,抛丸器停。

12、按“滚筒停”按钮,滚筒停。

13、按“提升机停”按钮,提升机停。

14、按“风机停”按钮,风机停。

15、按“振打开”按钮,振打开始,振打时间到,按“振打停”停止。

16、打开加料门,按“滚筒反转”按钮,滚筒反转开始,物料即可自动卸出。

17、按“滚筒停”按钮,滚筒反转停。

18、在通风除尘系统中,装有蝶阀,根据情况调整蝶阀,可得到良好的分离效果;

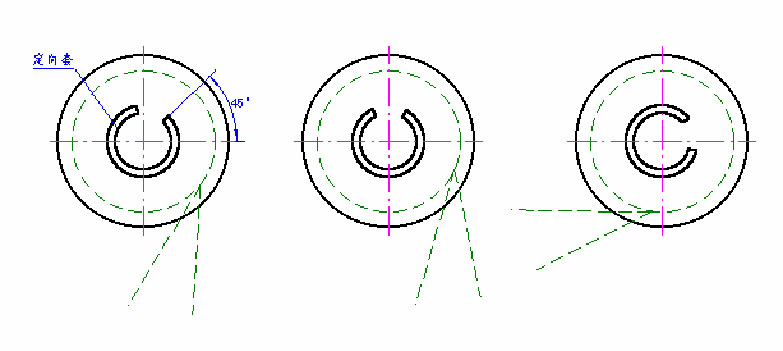

19、抛丸器定向套的调整:

定向套的调整可参考图四所示的示意图调整,在使用过程中因定向套磨损使弹丸扩散角增大,导致抛丸器和清理室的其他护板磨损加快。因此,定向套的磨损超过10毫米时,应更换新的定向套(开口方向与水平方线夹角为45°)。

定向套调整示意图

(二)、注意事项:

1、应定期清除除尘器下方集尘箱中的粉尘,以防阻塞排尘管,影响除尘效果;

2、应经常清理清理室底部以及分离器漏斗中筛网下的杂物;

3、应经常清扫设备周围的弹丸,以防滑倒伤人;

4、应经常检查清理室中履带及提升机皮带有无跑偏现象,以免损伤皮带;

5、禁止在抛丸器没完全停止时打开加料门,以防出现事故。

六、机器的维护及保养

1、每一工作班后,均应将机器清扫一遍;

2、应经常检查清理室中的护板及抛丸器中定向套、分丸轮等耐磨件的磨损情况,磨损严重时应立即更换;

3、应按规定定期润滑,并经常检查机器是否动转灵活。设备润滑点见表二;

4、定期检查各传动部分,清洗零件,更换磨损的零部件;

5、机器在检查维修时,必须切断电源,避免事故的发生;

6、清理室的耐磨铸铁护板可根据磨损情况定期更换。更换护板时,应把护板间的安装间隙控制在1.5毫米以内。

表二:

序号 | 润滑部位 | 润滑位数 | 润滑方法 | 润滑期限 | 润滑油种类 |

1 | 提升机上部轴承 | 2 | 人工 | 每月一次 | 2#锂基润滑脂 |

2 | 除尘器电机 | 2 | 人工 | 按电机润滑要求润滑 | |

3 | 提升机链轮 | 2 | 人工 | 每周一次 | 40#机械油 |

4 | 提升机减速器 | 1 | 人工 | 三个月一次 | 40#机械油 |

5 | 除尘器轴承 | 10 | 人工 | 每月一次 | 2#钙基润滑脂 |

6 | 减速器 | 1 | 人工 | 三个月一次 | 40#机械油 |

7 | 传动链轮 | 2 | 人工 | 每周一次 | 40#机械油 |

8 | 端盘轴承 | 4 | 人工 | 每月一次 | 2#钙基润滑脂 |

9 | 支撑辊轴承 | 2 | 人工 | 每月一次 | 2#锂基润滑脂 |

10 | 涨紧辊轴承 | 2 | 人工 | 每月一次 | 2#锂基润滑脂 |

11 | 提升机下部轴承 | 2 | 人工 | 每月一次 | 2#锂基润滑脂 |

12 | 主动辊轴承 | 2 | 人工 | 每月一次 | 2#锂基润滑脂 |

注:提升机上部抛丸器履带传动系统的电机按电机润滑要求润滑。

七、轴承明细表

序号 | 名 称 | 代 号 | 数 量 | 安 装 部 位 |

1 | 带座外球面球轴承 | UCF207 | 6 | 清理室传动轴 |

2 | 带座外球面球轴承 | UCF307 | 4 | 提升机、螺旋输送器 |

3 | 双列向心球面球轴承 | 1210 | 4 | 清理室端盘 |

4 | 带座顶丝外球面球轴承 | UCFL204 | 4 | 除尘器 |

5 | 带座顶外球面球轴承 | UCPH205 | 2 | 除尘器 |

6 | 深沟球轴承 | 6008 | 1 | 除尘器 |

八、易损件及随机备件明细表

易损件明细表:

序号 | 图 号 | 名 称 | 材 料 | 数量 |

1 | Q326GT-005 | 叶 片 | 耐磨铸铁 | 8 |

2 | Q034ZZ6-3 | 分丸轮 | 耐磨铸铁 | 1 |

3 | Q034ZZ6-4 | 定向套 | 耐磨铸铁 | 1 |

4 | Q034ZZ6-2 | 端护板 | 耐磨铸铁 | 2 |

5 | Q034ZZ6-7 | 顶护板 | 耐磨铸铁 | 1 |

6 | Q034ZZ6-8 | 侧护板 | 耐磨铸铁 | 2 |

清理室内各护板亦为易损件。

随机备件明细表:

序号 | 图 号 | 名 称 | 材 料 | 数量 |

1 | Q326GT-005 | 叶 片 | 耐磨铸铁 | 8 |

2 | Q034ZZ6-3 | 分丸轮 | 耐磨铸铁 | 1 |

3 | Q034ZZ6-4 | 定向套 | 耐磨铸铁 | 1 |

九、常见故障原因及排除方法

故 障 | 产 生 原 因 | 排 除 方 法 |

清理效果差,清理时间长 | 1、 定向套窗口位置不对; 2、 抛丸器内护板、定向套、分丸轮、叶片磨损严重; 3、 使用弹丸过小; 4、 弹丸流量过小; 5、 清理室履带松驰。 | 1、 按说明书要求调整定向套开口位置; 2、 仔细检查各件,若磨损严重应立即更换; 3、 选择合适弹丸; 4、 调节电磁闸门,增大弹丸流量,若循环弹丸不足,应重新加入新弹丸; 5、 调整清理室两边的涨紧装置,使之涨紧。 |

提升机皮带打滑,发生较大磨擦、磕碰声音 | 1、 皮带松驰; 2、 提升机下部物料阻塞; 3、 提升机皮带跑偏。 | 1、 调节提升机上部的调整螺栓,使皮带涨紧; 2、 打开提升机下部的维修门,人工清除堆集物料,并严格按说明书要求顺序开、关机; 3、 打开提升机上部的维修盖,观察皮带跑偏方向,调整提升机上部的涨紧装置,边调整边单动试车。 |

分离器分离效果差 | 1、 流幕不均; 2、 分离区风速不合适; 3、 分离器一级、二级撇滤板的调节位置不合适。 | 1、 调节分离器内两重锤位置,达到满流幕; 2、 调整除尘系统中进入分离器的蝶阀使分离区风速达到4~5m/s。 3、 调整一级、二级撇滤板的位置。 |

抛丸器电机发热 | 1、 抛丸量过大; 2、 电机本身有问题。 | 1、 根据电流显示(负载电流不能超过15A)调整供丸闸门,使抛丸量降低; 2、 检查线路及电机参数。 |

抛丸器振动、噪声大 | 1、 平衡性差; 2、 由于大块物料进入抛丸器使叶片断裂破坏; 3、 相对一组叶片磨损不匀,引起重量差较大。 | 相对一组叶片的重量差不得大于5克,更换时应成对更换。 |

室体灰尘外溢 | 1、 密封不良; 2、 吸尘风量过小。 | 1、 检查除尘管道及室体是否密封良好,并使之密封; 2、 ⑴清除布袋除尘器上的灰尘; ⑵调整除尘系统进入清理室的蝶阀,增大清理室的风量。 |

鲁公网安备 37021102001171号

鲁公网安备 37021102001171号